La empresa Combustibles Nucleares Argentina (Conuar) desarrolló y puso en operación un sistema automatizado para el control de calidad de los elementos combustibles nucleares que incrementará la productividad de la compañía.

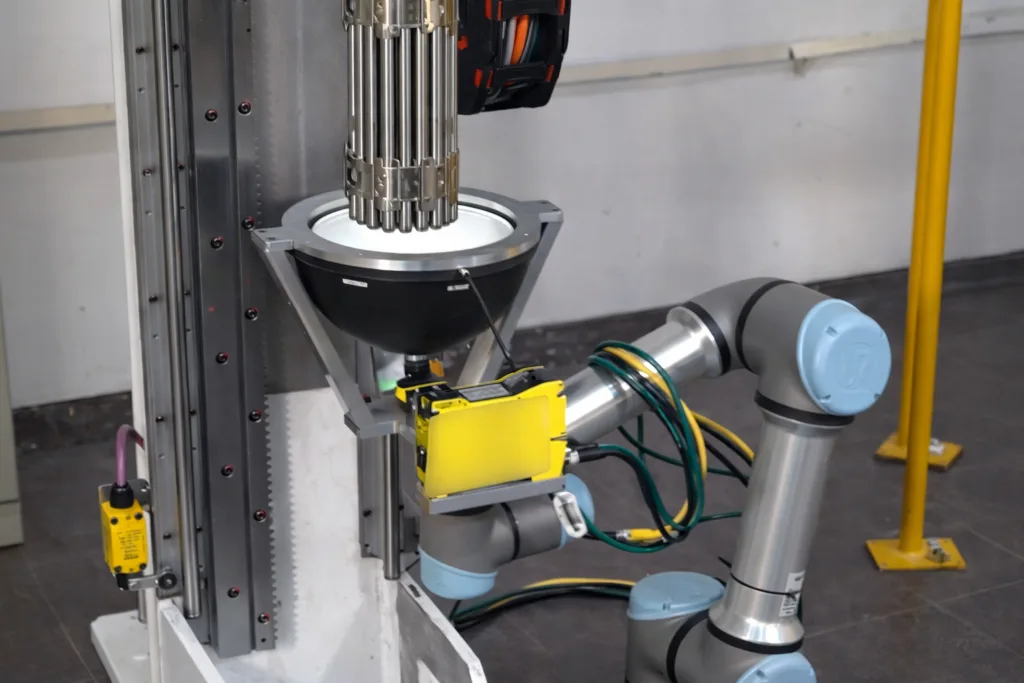

El sistema desarrollado consiste de una torre de control rotatoria con múltiples cámaras y sensores para inspeccionar los parámetros dimensionales (medidas exactas) y visuales (estado de superficie, integridad) de los combustibles nucleares.

Cada elemento combustible permanecerá estático mientras la torre gira en 360° para inspeccionar los parámetros de los 20 items que conforman cada elemento. Conuar actualmente fabrica los elementos combustibles para las centrales nucleares Atucha I y II y Embalse.

El nuevo sistema profesionalizará la captura de datos, pasando de la apreciación del inspector a la objetividad del sensor, lo cual garantizará que el aumento de velocidad en la inspección no sacrificará la seguridad nuclear del producto. Además, permitirá la trazabilidad al crear una partida de nacimiento digital e inviolable por cada elemento inspeccionado.

La medición automatizada también permitió crear una base de datos precisos. El siguiente paso será utilizar esos datos para alimentar modelos de Inteligencia Artificial para mantenimiento predictivo y optimizar aún más el proceso de fabricación aguas arriba.

Desafíos en el desarrollo

Desde Conuar resaltaron los desafíos técnicos de pasar de un sistema de control de calidad manual a uno automatizado. «Lo que un ojo humano hace por comparación, una máquina debe procesarlo mediante algoritmos distintos (triangulación para posición, perfilometría para formas complejas y cámaras color para controles de daños superficiales)», explicaron a EconoJournal.

Durante el desarrollo, la empresa utilizó elementos combustibles dummy (maquetas industriales que replican las características de los originales) para calibrar los sensores. La validación fue realizada comparando las mediciones automáticas con métodos tradicionales certificados.

Las pruebas con los dummies determinaron que una sola tecnología no

bastaba para analizar la complejidad del combustible y que se requería de una solución multimodal.

La empresa decidió aplicar triangulación láser para la posición precisa, perfilometría 3D con brazo robótico para la compleja geometría de la parte inferior y cámaras de alta resolución para los controles visuales.

Torre de control rotatoria

La decisión de desarrollar una torre rotatoria fue tomada tras evaluar que, por sus dimensiones, al girar al elemento combustible se provocaban vibraciones y movimientos que introducían ruido en las mediciones de precisión.

Los combustibles para centrales nucleares de potencia suelen tener importantes dimensiones. Por ejemplo, los combustibles de Atucha II están entre los más largos del mundo, con 5,3 metros de largo.

«El aprendizaje fundamental fue: «Si el objeto es inestable en movimiento, mueve el observador». Esto garantizó una base de medición estática y

ultra-precisa, aunque trasladó el desafío a la ingeniería mecánica del carro giratorio», evaluaron.

Los principales desafíos técnicos en el diseño de la torre fueron el cableado y la comunicación de datos. «Girar más de 360° con múltiples cámaras y sensores requiere una ingeniería de cableado que evite la fatiga

mecánica y la pérdida de señal. En software, el reto la programación de sistema completo y en particular los subsistemas de control por visión», explicaron.

En Conuar estan satisfechos con los resultados y proyectan que el nuevo sistema tiene otras potenciales aplicaciones industriales. «Esta tecnología es transferible a cualquier industria de manufactura de alta precisión: aeroespacial (inspección de álabes), automotriz (control de chasis) o incluso otras ramas de la energía donde se manejen componentes de grandes dimensiones con tolerancias milimétricas», concluyeron.

, Nicolás Deza

0 comments

Write a comment